Drohnen erfreuen sich großer Beliebtheit. Fotofreunde schätzen ihre spektakulären Luftaufnahmen, Wetterdienste nutzen die von Drohnen übermittelten Wetterdaten für Wettervorhersagen und Zustelldienste setzen Drohnen ein, um Sendungen in abgelegenen Gebieten zuzustellen. Sogar Drohnenrennen gibt es inzwischen. Weniger bekannt ist jedoch, dass der Bergbau zahlreiche Einsatzmöglichkeiten für Drohnen bietet. Diese Chancen will Continental mit einer seiner neuesten Technologien nutzen: einem sensorgestützten Drohnen-Inspektionsservice für Fördergurtanlagen, mit dem die vorausschauende Wartung so einfach wird wie nie zuvor.

Transformation eines hochgradig manuellen Prozesses

Bislang sahen sich die für die Instandhaltung von Förderanlagen verantwortlichen Personen tagtäglich mit diversen Schwierigkeiten konfrontiert. Sie müssen dafür sorgen, dass sich alle Maschinen, Anlagen und Fördergurte in betriebsfähigem Zustand befinden. Die Fördergurte von Bergbaustandorten haben nicht selten eine Länge von bis zu 40 Kilometern und laufen auf mehr als 250.000 rotierenden Tragrollen – viele Teile, die permanent überwacht werden müssen. Herkömmliche Tragrollen kommen über ihre gesamte Nutzungsdauer auf mehrere Millionen Umdrehungen. Irgendwann sind sie so weit verschlissen, dass sie ausgetauscht werden müssen. Und genau hier liegt das Problem: Mit konventionellen Mitteln lässt sich die Stelle, an der sich die defekte Tragrolle befindet, nicht präzise bestimmen. Stattdessen müssen bislang Wartungsteams die gesamte Fördergurtstrecke entlanglaufen, um gezielt nach defekten Tragrollen zu suchen, und die Schäden und Standorte der Rollen auf Papier zu dokumentieren. Sofern das defekte Teil nicht an Ort und Stelle ausgetauscht werden kann, wird der Austausch auf der Grundlage der Fehlerdokumentation geplant.

Rund 30 Prozent der Betriebsausfälle von Fördergurtanlagen lassen sich auf nicht rechtzeitig erkannte Defekte an Tragrollen zurückführen.

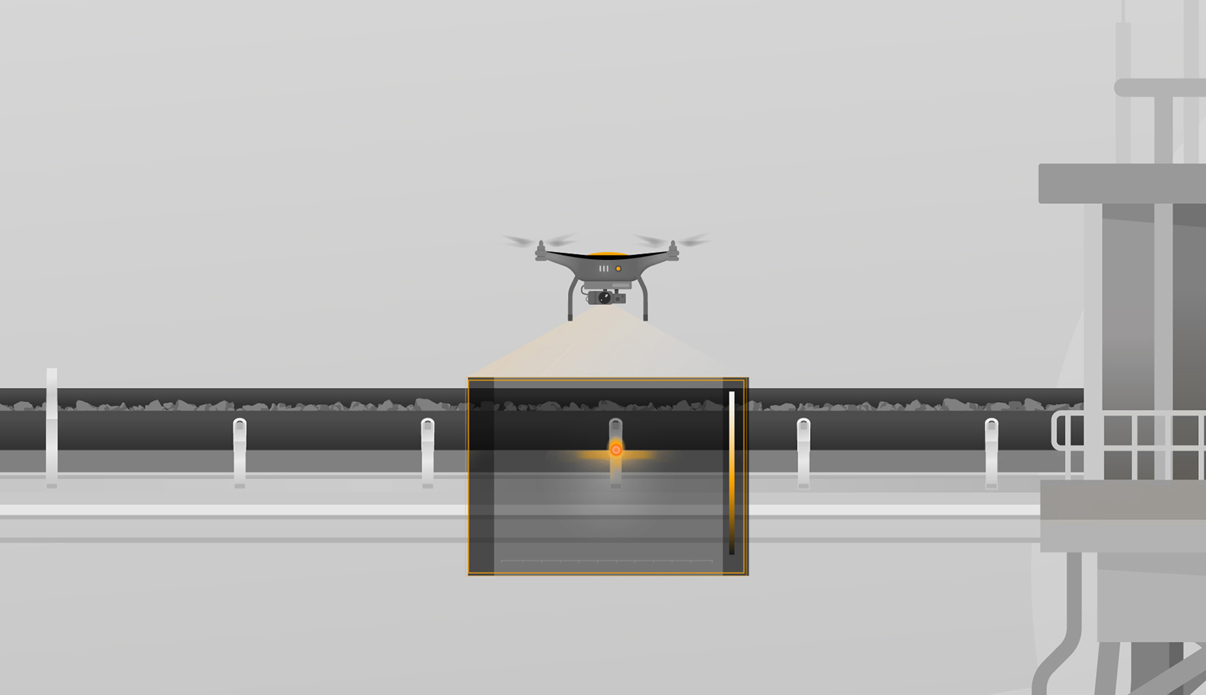

Die zeitaufwändige Fehlererkennung hat die Experten von Continental schließlich zur Entwicklung einer intelligenten Lösung veranlasst, mit der die Betreiber von Fördergurtanlagen die Instandhaltung effizienter gestalten können.